Autres plantes

Evaporateurs sous vide

Pour l’épuration et la réutilisation des eaux usées industrielles

La gestion des eaux usées industrielles a acquis de plus en plus d’importance au cours des dernières années, ce qui nous oblige à étudier avec soin les solutions qui permettent de réduire aussi bien les coûts liés à leur traitement que ceux liés à l’élimination de ces eaux et de ces boues. Malheureusement dans la plupart des cas ces solutions sont trop coûteuses (portant à une politique d’investissement sur le long terme) et souvent elles n’offrent pas les garanties nécessaires pour rendre le choix avantageux et sûr. Toutefois, une recherche adéquate sur les possibilités offertes par le marché actuel conduit à penser que dans le cas spécifique du traitement des eaux, des solutions simples, efficaces et économiques existent. Depuis toujours, l’évaporation est connue comme l’unique processus naturel de scission entre l’eau et un composé qui n’implique pas l’intervention d’une réaction chimique ou physique externe. Comme chacun sait, l’ébullition de l’eau (et donc son évaporation) est un phénomène lié au rapport entre la température et la pression qui dépendent l’une de l’autre de façon directe et proportionnelle ; il est donc évident qu’à pression ambiante, la température d’ébullition de l’eau est d’environ 100 °C, mais en opérant dans un milieu sous vide celle-ci diminuera de façon proportionnelle à la pression résiduelle atteinte. La technologie utilisée dans les évaporateurs/concentrateurs sous vide exploite cette loi physique pour porter à ébullition un liquide à basse température dans un milieu sous vide.

Grâce au simple, mais très efficace, principe appliqué par nos concentrateurs, ils peuvent être utilisés dans de multiples secteurs : galvanisation, moulage sous pression, mécanique, traitement des superficies de l’aluminium, peinture, teinturerie, presse, orfèvrerie, pharmaceutique, cosmétique, œnologie, huileries ou encore dans les déchetteries pour effectuer une concentration en aval dans l’élimination des déchets. Selon le type d’application choisi, le corps de la chaudière peut être en acier AISI 316, Sanicro 28, Titane, Astelloy, Incolloy, SAF 257, Super Duplex, etc.

EVAPORATEURS AVEC POMPE A CHALEUR

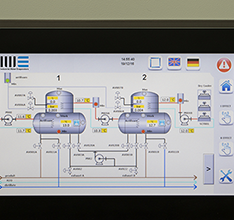

Le système est constitué d’une autoclave maintenue sous vide (environ - 960 mbar), à l’intérieur de laquelle sont situés la section d’ébullition, où se produit l’évaporation du produit à basse température (environ 30°C), et la section de condensation. Le circuit de la pompe à chaleur est constitué d’un compresseur électrique qui comprime un gaz frigorigène à une température d’environ 60°C dans l’échangeur immergé, provoquant l’ébullition et donc l’évaporation du liquide à traiter. En sortie de l’échangeur, le gaz passe au travers du sous-refroidisseur et ensuite se vaporise, au travers d’une soupape d’expansion, dans le serpentin de condensation. Au cours du processus d’expansion, le gaz absorbe de la chaleur et rend ainsi possible la condensation de la vapeur dans la cheminée centrale. La vapeur condensée se recueille sur le fond de la chambre et est extraite avec une pompe et accumulée dans un réservoir de stockage. Les concentrats résiduels sont expulsés de façon automatique grâce à une pompe dès lors qu’ils atteignent la concentration établie, sans perdre le vide dans la machine.

EVAPORATEURS AVEC POMPE A CHALEUR

Ce type d’installation utilise la même technologie que les modèles Vs tout en présentant des caractéristiques légèrement différentes. Aussi bien le cycle frigorifique que celui pour l’extraction du distillat sont les mêmes tandis que la différence substantielle réside dans la conformation de la chambre d’ébullition/condensation. Dans ce modèle, la zone de condensation de la vapeur est située à côté du corps d’ébullition pour exploiter au maximum le spectre d’évaporation (la hauteur utile entre la zone d’ébullition et celle de condensation), minimisant donc les éventuels effets d’entraînement au bénéfice d’une meilleure qualité du distillat.

EVAPORATEURS AVEC POMPE A CHALEUR AVEC RACLEUR

Dans la famille des évaporateurs avec pompe à chaleur, il existe une typologie avec « racleur » qui permet d’obtenir une concentration plus élevée sans compromettre le bon fonctionnement de la machine provoqué par d’éventuelles accumulations résiduelles de produits collants ou formant une croûte. Dans ce cas, la chambre d’ébullition est complètement libre, car elle a la superficie d’échange thermique chemisée externe. Au cours de la phase de concentration, la rotation de pales racleuses sur les parois internes maintient la superficie chauffante propre de façon constante et le mouvement en lui-même tend à amalgamer le concentrat sans le laisser durcir excessivement.

EVAPORATEURS AVEC POMPE A CHALEUR DE TYPE DRY

Dans d’autres cas, les exigences dictées par la finalité du concentrat , c’est-à-dire une éventuelle réutilisation, peuvent suggérer l’emploi d’un concentrateur DRY. Ce modèle est simplement un évaporateur avec pompe à chaleur avec la chambre d’ébullition disposée de façon horizontale et avec la superficie chauffante chemisée (comme dans l’évaporateur avec racleur) externe, qui permet de pousser la concentration jusqu’au sec. En effet le produit le produit traité se trouve toujours en contact avec les parois d’échanges, obtenant constamment la chaleur nécessaire pour en provoquer l’ébullition. En outre, la conformation de la machine en elle-même permet d’extraire facilement tout type de résidu, indépendamment de son état.

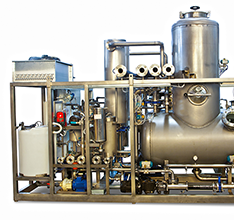

LES EVAPORATEURS A MULTIPLE ETAPES A EAU CHAUDE

Le choix d’un concentrateur à eau chaude devient avantageux dès lors que, dans le cadre de l’activité en question, on dispose d’une source de chaleur à bon marché voire même de la possibilité de récupérer la chaleur d’un processus productif (eau chaude d’installations de co-génération, retour de condensation, eaux de refroidissement, récupération thermique des fumées, etc.). Les concentrateurs à eau chaude peuvent être composés de une ou plusieurs étapes d’évaporation en série, en fonction de la température du fluide de chauffage primaire disponible et du type de liquide à traiter. Dans la version à multiples étapes, la chaleur cédée par l’évaporateur est totalement récupérée au stade suivant en générant une alimentation en « cascade », avec une économie évidente sur les coûts en énergie. En effet, l’énergie absorbée par une installation à trois étapes et d’environ 1/3 de celle requise pour une installation à étape unique de capacité de production équivalente. La condensation du distillat à l’étape finale se fait avec un condensateur spécial à circuit fermé fourni avec la machine qui ne demande pas de consommation d’eau, sauf pour une quantité minime de réintégration, variable en fonction des conditions de température et d’humidité de l’air externe. Un autre gros avantage obtenu grâce à cette installation est lié à la possibilité de prévoir l’ajout d’un autre module (jusqu’à un maximum de trois) ce qui augmente la capacité productive sans charges particulières pour l’installation et surtout sans augmenter la consommation d’énergie. Les caractéristiques particulières de construction de nos concentrateurs DPM et l’absence totale de circuits frigorifiques et de composants sophistiqués garantissent un fonctionnement sûr et une maintenance réduite par rapport à n’importe quel autre système de concentration.